家具生產信息化浪潮 軟件開發如何重塑行業格局

在傳統印象中,家具生產常與手工、木材、車間緊密相連。隨著工業4.0與智能制造浪潮的推進,信息化已深度滲透至家具制造的各個環節,而軟件開發正是這場變革的核心引擎。它不僅改變了生產流程,更從本質上重塑了家具行業的運營模式與競爭格局。

一、從“經驗驅動”到“數據驅動”:生產決策的科學化轉型

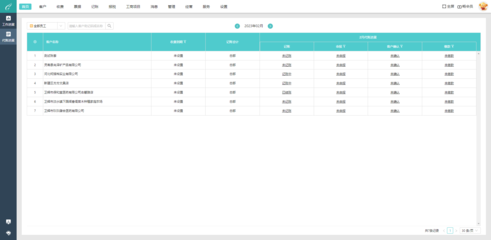

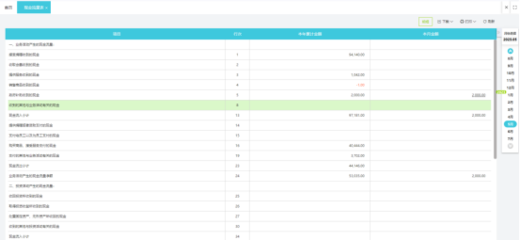

傳統家具生產高度依賴老師傅的經驗與直覺,從選材、開料、封邊到組裝,決策往往基于個人判斷。信息化軟件,如制造執行系統(MES)和企業資源計劃(ERP),通過實時采集設備狀態、物料消耗、工時、質量檢測等海量數據,構建起工廠的“數字孿生”。管理層可以基于實時儀表盤和數據分析報告,精準掌握生產進度、識別瓶頸工序、預測交貨周期,使排產計劃、物料采購、人力資源調配等決策從“憑感覺”變為“靠數據”,顯著提升生產效率和資源利用率。

二、全流程貫通與協同:打破信息孤島

家具生產鏈條長,涉及銷售、設計、采購、生產、倉儲、物流等多個部門。過去,各部門信息系統往往獨立,形成“信息孤島”,導致訂單狀態不透明、設計變更傳達滯后、物料庫存不準等問題。定制化軟件開發,通過集成CRM(客戶關系管理)、PLM(產品生命周期管理)、ERP、WMS(倉儲管理系統)等系統,構建起統一的數據平臺。例如,前端銷售訂單一旦確認,設計圖紙、物料清單(BOM)可自動同步至生產與采購部門,生產進度又能實時反饋給銷售與客戶。這種端到端的協同,極大縮短了訂單交付周期,尤其滿足了現代消費者對全屋定制家具快速交付的期待。

三、個性化定制的規模化實現:柔性制造的軟件基石

個性化定制是家具行業的大勢所趨,但傳統模式難以解決成本與效率的矛盾。信息化軟件為此提供了關鍵解決方案。前端,基于Web或移動端的三維家居設計軟件,讓消費者能直觀參與設計,軟件自動生成精準的報價與生產數據。后端,這些數據通過CAM(計算機輔助制造)軟件直接驅動數控開料機、封邊機、鉆孔中心等智能化設備,實現“設計即生產”。軟件中的智能拆單、排料算法,能在一張板材上最優排列不同訂單的部件,最大化材料利用率。軟件開發使得“千單千面”的大規模定制生產成為可能,實現了柔性化與效率的平衡。

四、質量控制與追溯的數字化飛躍

家具質量關乎品牌聲譽。信息化軟件將質量控制嵌入每個環節。生產過程中,設備傳感器數據被實時監控,參數異常自動報警。每件產品、甚至每個部件都可賦予唯一二維碼或RFID標識,記錄其用料、加工設備、操作員、質檢結果等信息。一旦出現售后問題,可迅速追溯至源頭,實現精準的質量分析與責任界定。這不僅提升了產品質量的一致性,也為持續改進工藝提供了數據依據。

五、供應鏈的智能化與可視化

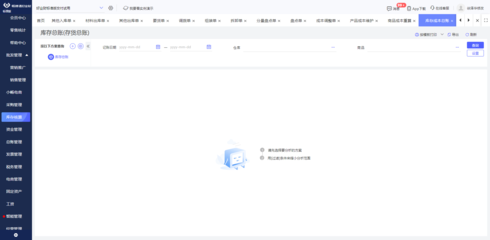

家具生產依賴復雜的原材料與五金配件供應鏈。供應鏈管理軟件(SCM)通過連接供應商,實現庫存信息的實時共享與自動補貨建議。結合物聯網技術,甚至可以對在途物料進行追蹤。這降低了庫存積壓與短缺風險,增強了供應鏈的韌性與響應速度。

六、售后服務與商業模式創新

軟件開發的影響延伸至產品出廠之后。通過產品標識,企業可以建立客戶檔案,提供電子說明書、維護提醒等增值服務。基于產品使用數據的分析,還能反饋至研發端,指導新產品設計。更進一步,一些企業開始探索“產品即服務”的模式,如通過軟件管理家具的租賃、維護與升級循環。

挑戰與展望

家具生產信息化的軟件開發也面臨挑戰,如初始投入高、傳統員工轉型難、數據安全風險以及不同系統間的集成復雜度。隨著人工智能、云計算、工業互聯網平臺的深入應用,軟件開發將更趨智能與云端化。AI算法將用于更精準的需求預測、智能排產與缺陷檢測;低代碼平臺可能讓家具企業能更靈活地搭建適應自身需求的微應用。

總而言之,軟件開發已不再是家具生產的輔助工具,而是驅動其向高效、柔性、智能、協同方向發展的神經中樞。它正將一個個獨立的家具工廠,轉變為以數據為血液、以網絡為神經的現代化智能制造實體。擁抱這場由軟件定義的信息化變革,是家具制造企業構筑未來核心競爭力的必由之路。

如若轉載,請注明出處:http://m.158u88.cn/product/23.html

更新時間:2026-02-13 20:10:21